Глава 2. О технологии изготовления интегральных схем

Физика полупроводников - это физика загрязнений.

Шоттки

Почему мне чрезвычайно важно представить читателю технологический процесс изготовления кремниевых интегральных схем?

Дело в том, что в процессе разработки планарной технологии ИС в течение очень короткого времени были созданы многочисленные уникальные технологии, о которых мало кто знает. Даже простое упоминание о них позволит читателю заложить их в память и при надобности найти их описание и применить в различных областях науки и техники. Кроме того, в книге есть ссылки на некоторые операции из этой технологии.

Начнем со слитков кремния. Слитки кремния выращиваются методом Чохральского из расплава с различной ориентацией кристаллов, различным удельным сопротивлением и проводимостью р- и n- типа [111, 110, 100].

Буквально за несколько лет диаметр слитков увеличился с 40 мм до 150-300 мм. Разработаны установки для резки слитков на пластины. От полотен и наждака технология шагнула к дискам с внутренней режущей алмазной кромкой. Диски вращаются с большой скоростью, а слиток, ориентированный в заданной плоскости, нарезается на пластинки. Далее идет шлифовка и полировка пластин кремния таким образом, чтобы на поверхности не было рельефа и разрушенного слоя, а также царапин, сколов и т.д. Эта технология по классу обработки поверхности выше, чем в оптической промышленности при обработке линз или призм.

Следующая операция химическая обработка пластин. Все химреактивы имеют марку ОСЧ (особо чистые), а используемая вода - деионизованная с удельным сопротивлением порядка 15-20 МОм.

Одна из важнейших операций в планарной технологии - это окисление кремния. На поверхности пластины получают защитный окисел с заданными толщиной (от 0,01 мкм до 1 мкм) и значением положительного заряда в окисле, а также его стабильностью во времени. Разработаны уникальные высокотемпературные печи с кварцевыми трубами. Печи многоканальные. Длина труб несколько метров, а их диаметр зависит от диаметра пластин. Точность поддержания температуры 0,5 °С в диапазоне от 500 до 1200 °С. Используется архичистый кварц как для труб, так и для оснастки.

Окисление может быть влажным, сухим и комбинированным. Выращенный окисел контролируется по параметрам - толщине, заряду, пористости.

По термически выращенному окислу осуществляют операцию «фотолитография» (ФЛГ). Для этой операции разработано оптическое оборудование, установки совмещения и экспонирования, послойные фотошаблоны с рисунками топологии ИС и фоторезист (ФР), чувствительный к ультрафиолетовому свету. Очевидно, имеется и набор оборудования для изготовления самих фотошаблонов.

Разработаны технологические линии нанесения ФР на поверхность пластин, задубливания и сушки его после экспонирования, проявления, задубливания, травления, промывки, сушки и удаления ФР.

Как правило, число операций ФЛГ в технологии колеблется от 6 до 15, и это обстоятельство предъявляет чрезвычайно высокие требования к фотошаблонам (ФШ). Иногда ФШ поставляются комплектом сразу 15 штук.

Для целого ряда ИС оказалось необходимым проводить их изготовление не на «массивной» пластине кремния, а на тонких эпитаксиальных слоях кремния, имеющих толщину от 0,15 мкм до 5 мкм.

Разработаны полуавтоматические установки, позволяющие в одном процессе выращивать десятки эпитаксиальных пленок на пластинках кремния с заданными свойствами - удельным сопротивлением, типом проводимости, толщиной и чистотой поверхности. Эпитаксиальная пленка - это тонкий слой кремния, имеющий ту же ориентацию, что и подложка, но свойства этого слоя отличаются от подложки. Например, на кремнии с ориентацией [111] и сопротивлением @ 10-3 Ом×см выращивается эпислой с той же самой ориентацией [111], имеющий = 1 Ом×см. Выращивание осуществляется при Т = 1250°С в атмосфере архичистого водорода (точка росы: - 70°С).

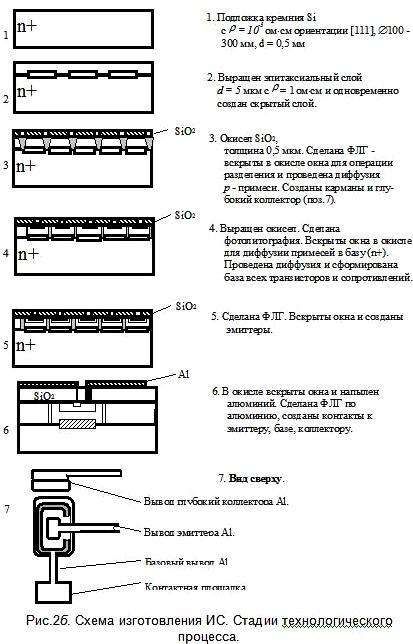

Дальнейшие операции связаны с созданием в приповерхностном слое кремния p-n переходов и n-p-n транзисторов. Для этой цели раньше использовали различные источники примесей - P2O5, BBr3 и др. Однако в последнее время широко применяется ионная имплантация бора, фосфора, сурьмы, мышьяка и других элементов. Это достаточно высокопроизводительные установки, работающие на принципе масс-спектрометра. Полученные ионы примеси разгоняются электрическим полем до заданных энергий. С помощью магнитного поля пучок ионов выводится на пластины кремния. Бомбардировка ионами позволяет исключительно точно знать количество вводимой примеси и не загрязнять кремний неконтролируемыми примесями. После введения в кремний контролируемых примесей с помощью ионной бомбардировки только в открытые “окна” в окиси кремния - проводятся две операции - отжиг пластины и «разгонка» примесей. Таким образом получают коллекторный и эмиттерный переходы, причем глубина их залегания строго контролируется. На рис. 2а и 2б представлены внешний вид и схема изготовления ИС. Теперь, после изготовления переходов, сопротивлений, емкостей, проводится вскрытие всех окошек в окисле для создания контактной системы. Отметим, что для стабилизации заряда в окисле, на его поверхность наносится слой стабилизирующего стекла.

Для очистки кремния в окнах используется так называемая плазмохимическая обработка, после чего осуществляется нанесение алюминия на всю поверхность пластин в специально разработанных установках с вакуумом до 10-6 мм рт.ст. Толщина алюминия лежит в пределах 1-1,5 мкм.

Далее проводится ФЛГ по алюминию, причем ширина дорожки может составлять от 2 мкм и выше. Выжигание алюминия для получения хорошего омического контакта и защита поверхности пластин тонким слоем окисла являются завершением планарного процесса. Для того, чтобы открыть контактные площадки, проводится последняя ФЛГ.

Далее идет проверка параметров и функционирования ИС. Для этого разработаны уникальные установки, позволяющие в течение нескольких секунд проверить кристалл ИС и либо маркировать его как бракованный, либо указать, что кристалл годный.

Теперь начинается сборка кристаллов ИС в корпус. Пластинка кремния, на которой может разместиться в зависимости от размера кристалла и диаметра пластины от 300 - 400 до 10000 ИС, подвергается разделению на кристаллы, как сейчас говорят – «чипов», контролю внешнего вида кристаллов, припайке кристаллов на ножки и приварке выводов к каждой контактной площадке. Для этой цели разработаны автоматы, позволяющие затрачивать на сварку буквально секунды. Обычно используется ультразвуковая или термокомпрессионная сварка. После различных термообработок кристалл на ножке закрывается крышкой (колпачком) и проводится герметизация.

Итак, ИС готова. Я не буду описывать дальнейшие процессы - проверку герметичности, окраску, клеймение, тренировку, измерения и т.д. Все эти операции тоже были подвергнуты усовершенствованиям, а сама планарная технология вызвала к жизни такие уникальные процессы, материалы, установки, что иногда такой бросок вперед вызывает громадное удивление и преклонение перед теми, кто это совершил.

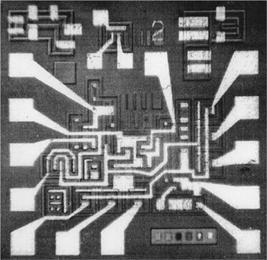

Рис.2а. Вид сверху интегральной схемы.

По периферии размещены контактные площадки. Разводка алюминия подходит к базам и эмиттерам транзисторов.